Nous sommes tous sans aucun doute conscients de l'effet principal des rayons ultraviolets (UV) sur nous-mêmes – combien d'entre nous se sont retrouvés avec le nez rouge après une journée au soleil ? Notre peau n'est pas la seule structure organique à souffrir ; même les polymères seront affectés dans une certaine mesure par l'exposition à la lumière du soleil et aux rayons ultraviolets. Le principal problème est que tant de paramètres affectent le niveau d'exposition, et il existe plusieurs manières de fournir une résistance aux effets.

Rayonnement UV et spectre électromagnétique

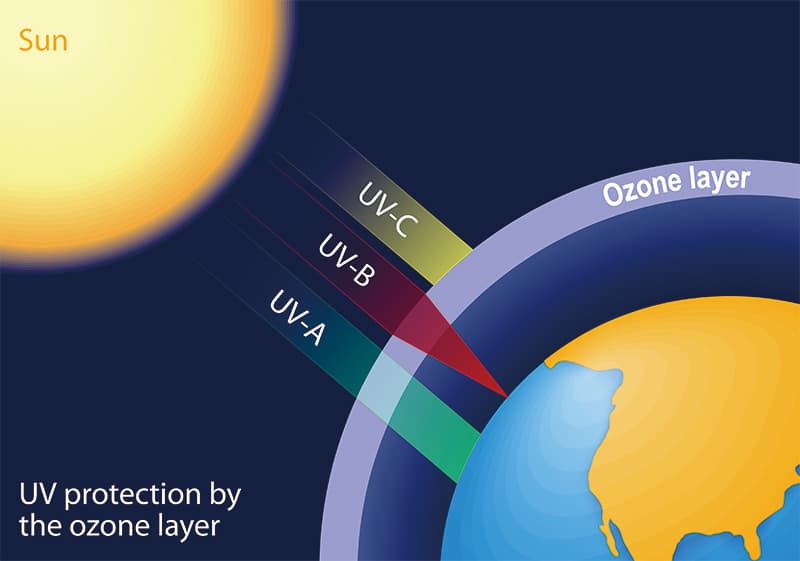

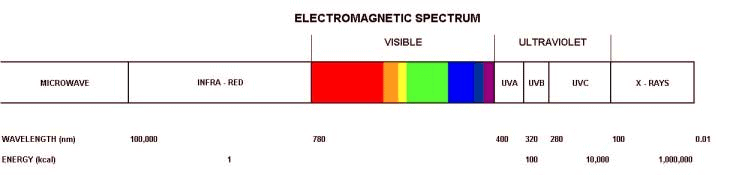

La lumière UV fait partie du spectre électromagnétique. Il se situe à l'extrémité supérieure de l'énergie par rapport à la lumière visible et est suivi en énergie par les rayons X et les rayons Gamma - voir le diagramme.

Le rayonnement UV est divisé en trois types différents comme décrit dans le tableau 1 avec leur effet caractéristique.

| DESCRIPTION | PLAGE DE LONGUEUR D'ONDE (nm) | EFFET COMMUN |

| UVA | 320 – 400 | BRONZAGE DE LA PEAU |

| UVB | 280 – 320 | BRLURE DE LA PEAU |

| UVC | 100 – 280 | GERMICIDE |

L'un des principaux problèmes de la prise en compte de l'effet des rayons UV sur les polymères est l'intensité liée à : l'ozone stratosphérique, les nuages, l'altitude, la position de la hauteur du soleil (heure du jour et période de l'année), et la réflexion. La complexité des effets peut être vue dans un graphique global des niveaux d'UV ?? le vert foncé étant le plus élevé :

Il est également important de se rappeler que la température et l'humidité ambiantes réelles accéléreront tout effet du niveau d'intensité. Les principaux effets sur les polymères exposés aux UV

Tous les types d'UV peuvent provoquer un effet photochimique au sein de la structure polymère, ce qui peut être soit un avantage, soit conduire à la dégradation d'une sorte de matériau. Notez que par rapport à notre peau, les UVC à plus haute énergie sont plus susceptibles d'affecter les plastiques.

Dégradation

Les principaux effets visibles sont un aspect crayeux et un changement de couleur à la surface du matériau, et la surface du composant devient cassante. Je peux garantir ces effets comme ceux trouvés dans les barres de singe rouges en polypropylène (PP) de mes enfants. Après quelques années dans le jardin, les tuyaux extrudés ont conservé leur pleine couleur, tandis que les pièces de serrage moulées par injection sont devenues blanches et fissurées. Les autres composants susceptibles d'être affectés par l'exposition solaire comprennent les sièges de stade, le mobilier d'extérieur, les films de serre, les cadres de fenêtre et les pièces automobiles.

Certains plastiques ont été exposés à des niveaux de rayonnement beaucoup plus sévères que ceux que nous connaissons sur terre. Les composants du télescope spatial Hubble (HST) et de la Station spatiale internationale (ISS) nécessitent des plastiques capables de résister aux exigences de l'espace. Les polymères fluorés comme le FEP et les polyimides comme le Kapton sont des plastiques qui ont été utilisés avec succès pour le TGV et l'ISS.

Les effets ci-dessus sont principalement dans la couche de surface du matériau et sont peu susceptibles de s'étendre à des profondeurs supérieures à 0.5 mm dans la structure. Cependant, les concentrations de contraintes causées par la nature très fragile de certains plastiques de base peuvent très bien conduire à une défaillance complète du composant. Avantages.

Beaucoup d'entre nous bénéficient de revêtements polymères protecteurs durcis par rayonnement UV, tels que les acrylates de polyuréthane, sur les composants automobiles extérieurs. Un avantage plus local pour de nombreuses personnes est le rayonnement UV dans les purificateurs de comptoir et les refroidisseurs d'eau qui est souvent aidé par les bonnes propriétés de transmission des tubes FEP (Fluorinated Ethylène Propylène) et sa capacité à ne pas se dégrader. Le FEP traité par fusion est également utilisé comme revêtement protecteur sur les lampes UV pour les tueurs de mouches électroniques où le revêtement offre une excellente transmission (seulement environ 4% de perte pour un film de 0.25 mm). Il existe également de nombreuses applications pour le séchage UV des encres sur des substrats en plastique. Le rayonnement UVC, qui peut être utilisé pour la stérilisation des composants, n'est pas totalement associé aux plastiques. Interaction du rayonnement UV et des plastiques

L'énergie UV absorbée par les plastiques peut exciter les photons, qui créent alors des radicaux libres. Alors que de nombreux plastiques purs ne peuvent pas absorber le rayonnement UV, la présence de résidus de catalyseur et d'autres impuretés agira souvent comme des récepteurs, provoquant une dégradation. Seule une très petite quantité d'impuretés peut être nécessaire pour que la dégradation se produise, par exemple des traces de parties par milliard de valeurs de sodium dans le polycarbonate initieront une instabilité de la couleur. En présence d'oxygène, les radicaux libres des hydroperoxydes d'oxygène peuvent rompre les doubles liaisons de la chaîne principale conduisant à une structure fragile. Ce processus est souvent appelé photo-oxydation. Cependant, en l'absence d'oxygène, il y aura toujours une dégradation due au processus de réticulation qui est l'effet des plastiques utilisés pour le télescope spatial Hubble et la Station spatiale internationale.

Les types de plastiques non modifiés considérés comme ayant une résistance inacceptable aux UV sont le POM (acétal), le PC, l'ABS et le PA6/6. Les autres plastiques tels que le PET, le PP, le HDPE, le PA12, le PA11, le PA6, le PES, le PPO, le PBT et le PPO sont considérés comme équitables. Notez qu'un alliage PC/ABS est également classé comme juste. Une bonne résistance aux rayons ultraviolets peut être obtenue à partir de polymères extrudés par Zeus tels que le PTFE, le PVDF, le FEP et le PEEKTM. Les seuls plastiques présentant une excellente résistance sont les imides, le polyimide (PI) utilisé dans le télescope spatial Hubble et le polyétherimide (PEI).

Le PTFE a une résistance aux UV particulièrement bonne en raison de sa très forte liaison carbone-fluor (CF) [presque 30 % supérieure à la liaison carbone-hydrogène (CH)], qui est la liaison latérale commune qui entoure le squelette carbone (CC) dans un l'hélice et la protège. La plupart des fluoropolymères n'ont pas non plus les impuretés chromophores absorbant la lumière dans leur structure qui peuvent agir comme un initiateur pour la photo-oxydation.

Une interaction utile des UV et des plastiques est avec les agents de blanchiment fluorescents (FWA). À la lumière naturelle, de nombreux produits polymères peuvent sembler avoir un aspect jaune. Mais en ajoutant un FWA, la lumière UV absorbée est alors émise dans la région bleue de la lumière visible (longueur d'onde 400-500 nm), au lieu de la région jaune. Par rapport à d'autres additifs, les FWA ne doivent être ajoutés qu'à de faibles niveaux, généralement 0.01 ?? 0.05 % en poids.

Comment éviter la dégradation par les UV

Il existe plusieurs façons d'éviter la dégradation par les UV des plastiques ?? en utilisant des stabilisants, des absorbeurs ou des bloqueurs. Pour de nombreuses applications extérieures, le simple ajout de noir de carbone à un niveau d'environ 2% assurera la protection de la structure par le processus de blocage. D'autres pigments tels que le dioxyde de titane peuvent également être efficaces. Les composés organiques tels que les benzophénones et les benzotriazoles sont des absorbeurs typiques qui absorbent sélectivement les UV et réémettent à une longueur d'onde moins nocive, principalement sous forme de chaleur. Le type benzotriazole est bon, car il a une faible couleur et peut être utilisé à de faibles débits de dose inférieurs à 0.5%.

L'autre mécanisme principal de protection consiste à ajouter un stabilisateur, le plus courant étant un HALS (Hindered Amine Light Stabilizer). Ceux-ci absorbent les groupes excités et empêchent la réaction chimique des radicaux.

Dans la pratique, les différents types d'additifs utilisés sont en combinaison ou sont mélangés au polymère d'origine à produire en tant que qualité spéciale pour la protection UV. Il peut être intéressant d'ajouter des antioxydants à certains plastiques pour éviter la photo-oxydation, mais il faut veiller à ce que l'antioxydant choisi n'agisse pas comme un absorbeur d'UV, ce qui augmentera en fait le processus de dégradation.

Test des composants

L'altération des composants est le plus souvent associée aux produits d'extérieur, mais il peut également y avoir un rayonnement UV provenant de l'éclairage fluorescent à bande intérieure où les couvertures doivent être résistantes à la dégradation et à la coloration défavorable. Le vieillissement accéléré est une technique courante pour évaluer les dommages à long terme avec le produit exposé à la lumière artificielle provenant de diverses sources. L'exposition a souvent lieu à une température élevée et peut être cyclée avec des périodes de forte humidité.

Il existe plusieurs normes qui réglementent le type et les niveaux d'éclairage, par exemple ASTM D 2565 (Pratique standard pour l'exposition au xénon à l'arc des plastiques destinés aux applications extérieures). D'autres sont, avec des descriptions abrégées, ASTM D 4329 (lampe fluorescente), ASTM D 4459 (comme pour 2565 avec applications intérieures), SAE J1960 (extérieurs d'automobiles avec arc au xénon), ISO 4892-2 (arc au xénon) et ISO 4892- 3 (Fluorescent). Cependant, aucune des normes ne donne une norme requise pour les propriétés du produit à la fin de la période d'exposition.

Plusieurs grands utilisateurs dérivent leurs propres critères. Un exemple est le Weathering of Plastic Pipes (Rapport TR18/99) par le Plastic Pipe Institute, qui met en garde contre les grandes différences d'environnement pour différents endroits aux États-Unis. Un autre est pour le bois d'œuvre plastique où la dureté de la peau extérieure ne doit pas avoir changé de plus de 10 % après 500 heures d'exposition.

Dans la liste ci-dessus, il existe des normes d'exposition dans les applications intérieures. Ceci est très pertinent pour les plastiques utilisés dans les boîtiers de lampes fluorescentes, où leur spectre contient un rayonnement UV. Il y aura un effet évident de décoloration si un polymère non stabilisé est utilisé.

Résumé

Si un produit doit être exposé à la lumière directe du soleil, le concepteur ou l'ingénieur doit spécifier des normes d'essai appropriées et s'assurer que le plastique a la formulation appropriée pour maintenir les propriétés à long terme souhaitées. L'inclusion d'additifs dans le processus de fusion du polymère peut fournir une protection, ou si les volumes sont suffisamment élevés, les additifs peuvent être pré-composés dans la résine.